Voici la description de l’usine faite par M. HEZARD, dernier directeur de l’entreprise.

ETABLISSEMENTS WOERLIN, puis HANAUER-WOERLIN

La guerre de 1870 a beaucoup bouleversé le monde, et principalement la frontière franco-allemande.

De nombreux alsaciens ont volontairement quitté leurs chers villages pour ne pas subir le changement de nationalité : français ils étaient, français ils voulaient rester. Beaucoup choisirent une zone proche, espérant que la situation créée ne durerait pas.

Parmi tous ces émigrés de force, la famille WOERLIN débarque à Petitefontaine au moulin, en provenance de Issenheim (à 14 km au nord de Cernay) où ils avaient fondé une entreprise en 1869, (d’après le recueil de 1951 de Mr. le Curé Jules LHOTE), avec très peu de bagages, mais armés de leur savoir-faire et la volonté de s’en sortir.

Cette famille se composait du couple Louis WOERLIN, 52 ans, né le 18.05.1818 à Kembs (68), et exerçant la profession de serrurier mécanicien, navetier, marié à Issenheim le 29.06.1853 à Françoise GROETZ, née le 24.06.1832 à Issenheim. D’où 4 enfants, tous nés à Issenheim :

– Louis WOERLIN âgé de 16 ans (né le 01.04.1854)

– Albert WOERLIN âgé de 11 ans (né le 07.05.1859)

– Joseph WOERLIN âgé de 8 ans (né le 03.03.1862) décédé en 1923.

– Françoise WOERLIN âgée de 3 ans (née le 27.12.1867)

Ainsi qu’une 7° personne, Victor GROETZ, âgé de 38 ans (né le 24.06.1832), frère de Françoise GROETZ épouse WOERLIN.

A leur arrivée, ils louent un atelier, au moulin de Petitefontaine (qui fut sans doute par la suite, la “Tannerie CHAGUES”, puis les transports CORDIER), pour y exercer leur activité.

Louis WOERLIN fils parachève ses études et apprentissages par un stage dans le cadre du “Compagnonnage”. Particulièrement doué en mécanique, très inventif, il deviendra vite le successeur qualifié de son père, entraînant dans son sillage le reste de la famille.

Les années passant, sans que la frontière donne des signes de retour sur le Rhin, les affaires se développant, il faut songer à s’agrandir, et c’est en 1893 qu’ils procèdent à l’achat d’un terrain doté d’une maison, à proximité de la Saint Nicolas et y construisent un atelier comprenant deux salles : la première pour la forge, et la seconde pour la finition des produits.

Dans les années 1920, la roue à aubes a été supprimée au bénéfice d’un gros moteur électrique qui entraînait l’ensemble de la machinerie. Le bâtiment est augmenté d’une salle, du côté rivière, destinée entre autres, au débit des bois servant à l’usinage des pièces tournés.

Les principales fabrications, assez variées, ont été les suivantes :

Les pointes de navettes : pièces ogivales pointues en acier, partiellement traitées, équipant les deux extrémités de la navette du métier à tisser, (spécialité de base de la maison). Ces pièces, à l’époque, sont forgées à la main sur l’enclume de pré-formage. Par la suite, elles seront forgées sur 4 martinets à vapeur qui équipent la forge. Elles se vendent en France, en Belgique, en Espagne.

Les vilebrequins pour métier à tisser, pièces forgées dans des ronds de 50/61 De diamètre, et plus pour une longueur variable d’environ 800 mm nécessite une puissance importante des éléments de forge.

Les broches de navettes, servant d’axe à la canette dans la navette, pièces forgées à partir d’acier carré étiré et effilé par forgeage d’une partie de la pièce, le gardant sa forme d’origine sur 2 à 4 cm. de long suivant le modèle. La machine à forger à quatre passes a été conçue et réalisée par Louis WOERLIN.

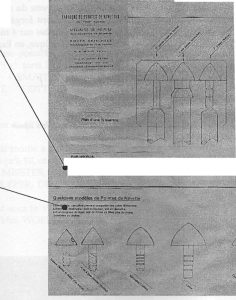

Schéma ci-contre :

Mode opératoire : La barre d’acier est chauffée dans le four proche du marteau à bonne température, elle passe successivement sur chaque empreinte, est coupée par un outil supplémentaire fixé à côté des matrices. La pièce tombe dans un dispositif aménagé pour le traitement et commandé manuellement par le forgeron.

Quelques modèles de pointes de navette : Liste illimitée, ces pièces peuvent comporter des cotes différentes suivant leur destination : soit en hauteur, soit en diamètre, soit en longueur de tiges, soit en forme de têtes, plus ou moins bombées ou droite.

L’espionnage industriel fonctionnait déjà vers 1928, un futur concurrent a glissé à l’embauche « un espion » qui devait se former à la technique et qui a même volé des matrices de forges (une paire a été trouvée à l’extérieur du bâtiment, prête à être récupérée dans la nuit).

Le 16.07.1895 Françoise WOERLIN épouse à Lachapelle Armand HANAUER employé à la corderie STEIN de Danjoutin, et qui viendra par la suite renforcer l’exploitation de la fabrique, et prendra en compte la partie administrative et commerciale, tout en agissant directement dans l’établissement. Il poursuivra seul, suite aux décès de ses beaux-frères : Louis (30.07.1928), Albert (26.11.1929), jusqu’au 25 mai 1944, date de sa destitution par les allemands de ses fonctions de Maire de la commune de Lachapelle-Sous-Rougemont (depuis 1935), et de son incarcération au fort de la “Butte” à Besançon. Ce qui entraîne l’arrêt de l’usine.

Il est évident que Monsieur HANAUER était impatient de voir redémarrer usine. Après quelques mures réflexions, la pression effectuée par les clients, les héritiers créent une S.A.R.I. et désignent Mrs. Pierre STROBEL (gendre de Mr. HANAUER) gérant et Pierre HÉZARD (petit-fils), directeur.

Une sérieuse remise en état des lieux est entreprise en raison des dégâts occasionnés par le passage de la guerre, des diverses troupes occupantes et de l’arrêt prolongé de l’activité. Il a été nécessaire de contrôler toute la toiture et de remplacer les tuiles marquées par des impacts divers ; de rejointoyer les briques de la cheminée (haute de 25 m) érodées par les intempéries ; remplacer presque tous les vitrages endommagés par la destruction du pont de la RN.83 ; de réviser, de compléter les machines quelquefois démontées, et de nettoyer le tout. L’approvisionnement des matières premières, acier et charbon, a été difficile, la normalité commerciale n’est pas encore remise de la guerre. Quelques complications aussi pour la relance administrative de l’affaire.

La remise en route qui a suivi s’est faite aussi grâce au concours provisoire d’anciens membres du personnel d’avant-guerre, FINCK Léon de MORTZWILLER (contremaître), MEURET Charles de PETITE-FONTAINE et SPAITE Julie d’ANGEOT. Par la suite on retrouve les noms : JUILLARD Charles, (?) HEITZMANN, PONS Jean, BEAUFILS René, (?)GRISWARD, PETARD Daniel, CLAUDEPIERRE, MARCHAND Fernand, MARCHAND Olga, MARLINE Nicole, ROY, le couple BIETIGER de Bretten, PISCHOF D’Angeot, CORDIER, SAUVAGEOT, PROBST André, ROUSSILLE, etc.

La technique évoluant il fut impératif de développer la précision des pièces, les clients ne s’accommodant plus de la simple pièce forgée, même polie soigneusement.

Il faut savoir que les pointes, montées à la presse hydraulique de part et d’autre du bloc de la future navette, servent de “point de centre” à toutes les opérations d’usinage ultérieures réalisées avec un maximum de précision. Cet usinage s’effectue avec des outils destinés au travail du bois et leur rencontre avec le métal de la pointe ou autres accessoires déjà posés, entraîne la perte de l’outil et du bloc de navette.

Il a donc été nécessaire de s’équiper en rectifieuses spéciales (fabriquées par une Maison d’Audincourt) pour les têtes, et rectifieuses sans centre “centerless” pour les tiges. (Seules machines, trouvées sur le marché). La mise au point des meules équipant ces machines a été très délicate (meules à deux textures différentes).

Pour réduire le prix de revient il a été décidé de changer de mode de forgeage, ce qui a entraîné la disparition de la chaudière et des 4 martinets à vapeur. La technique adoptée fut, le forgeage par refoulement, partant de barres d’acier de 7 ou 8 mm, refoulées, pour atteindre des diamètres de 24-26 mm à la base.

Cette opération nécessitant, là aussi une grande précision, car les lois du refoulement sont incontournables. Une machine a été mise en route, puis une autre un peu plus puissante. Pour augmenter la précision des tiges crantées et filetées, une autre technique de traitement des tiges a été mise au point par laminage à froid nécessitant une grande qualité des pièces à l’arrivée à ce poste.

Pour donner plus de souplesse à l’installation dans les années 1952, il a été installé un transformateur intérieur de 60 kwa alimentant les machines, toutes dotées d’un moteur individuel. Il faut noter que toutes ces mises au point et tous les travaux ont été réalisés par le personnel de l’usine.

L’effectif variait entre 10 et 16 salariés, pratiquant quelquefois le roulement de 3 équipes sur les machines les plus chargées.

Hélas, la suite de l’exploitation n’a pas bénéficié des efforts effectués, le monde du textile, en crise, le nombre de tissages diminuant sans cesse, les survivants se tournant vers des métiers circulaires ou autres techniques sans navettes.

Le matériel de l’entreprise trop spécialisé pour envisager d’autres fabrications a mis la Direction dans l’obligation d’arrêter l’activité de l’usine en 1961. L’affaire est reprise, pour quelques années, par une fabrique de navettes alsacienne, disparue aujourd’hui en raison de la même conjoncture.

Source : Pierre HEZARD (juin 2003)